Опоры трубопроводов

Опоры трубопроводов

Изделия в ППУ изоляции

Изделия в ППУ изоляции

Фланцевые соединения

Фланцевые соединения

Арматура трубопроводов

Арматура трубопроводов

Детали трубопроводов

Детали трубопроводов

Металлоконструкции

Металлоконструкции

Индивидуальные решения

Индивидуальные решения

Разное

Разное

Продукция по импортным нормативам

Продукция по импортным нормативам

Услуги

Услуги

Цены/склад

Цены/склад

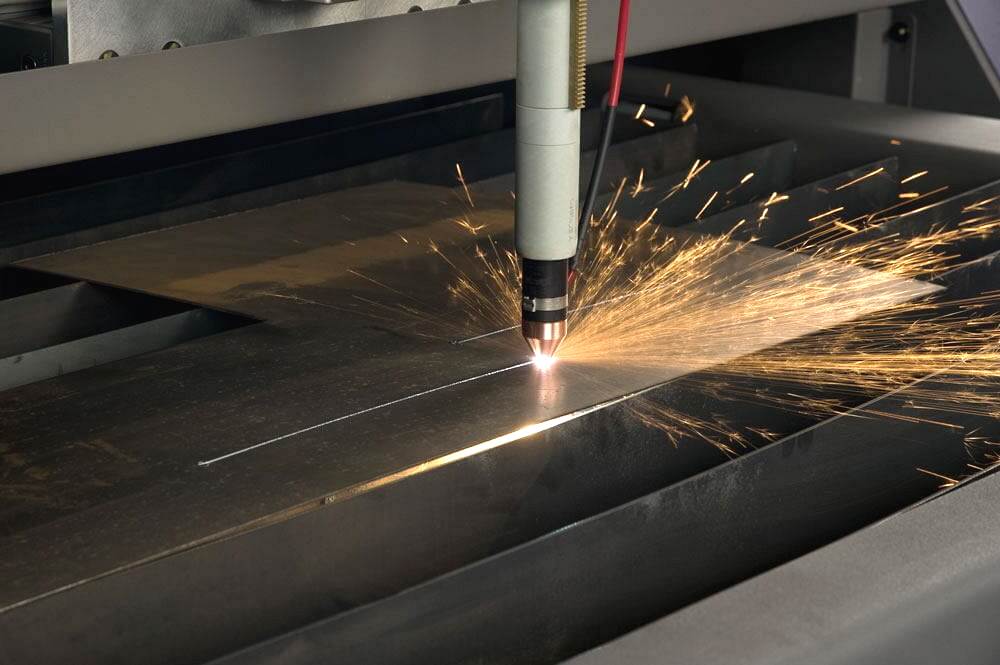

Плазменной резкой называется способ получения отверстий в листовом металле при помощи струи нагретого газа. Данный метод обработки разработан несколько десятилетий назад, но его массовое использование началось с появления плазменной резки с ЧПУ. При помощи плазменной резки можно получить отверстия любой конфигурации с ровными краями и малым количеством окалины. Этот вид металлообработки применяется в производстве различных металлоконструкций, строительстве, автомобильной и авиационной промышленности, машиностроении, кузнечном деле и других отраслях.

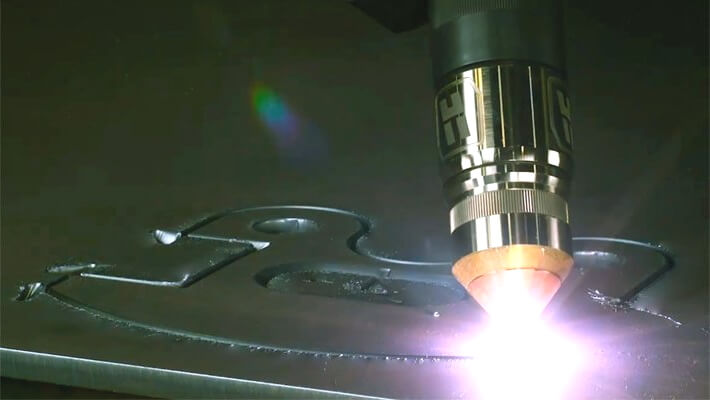

Прожигание отверстий осуществляется при помощи плазмы – ионизированного токопроводящего газа, разогретого до очень высокой температуры. Поэтому оборудование для плазменной резки металлов получило название плазмотрон. Существуют небольшие ручные модели и мощные промышленные плазмотроны.

Наконечник, через который производится подача плазмы, представляет собой металлический кожух с расположенном на выходе соплом. Внутри расположен механизм для закручивания потока воздуха и электрод. Эта система отделена от корпуса изолирующей втулкой. Также внутри кожуха смонтирована система водяного охлаждения. Одновременно с газовой смесью по другим патрубкам подается и отводится охлаждающая жидкость. Питание к электродам подводится от отдельного источника при помощи проводов.

Раскрученная газовая смесь, подожженная при помощи электрического тока, на высокой скорости вырывается из сопла, создавая в точке соприкосновения с металлом очаг мгновенного нагрева. В результате образуется так называемая режущая дуга. Металл в точке касания мгновенно раскаляется до температуры плавления, а струя разогретого газа выдувает его, не давая застыть. После прохождения струи по заданному программой контуру в листе остается отверстие нужной формы с ровно очерченными краями.

Плазменные станки с числовым программным управлением позволяют выполнять данный вид работ практически без участия человека. Резка выполняется по заданной программой карте раскроя листа. Технологи и программисты располагают заготовки на виртуальном листе максимально плотно и рационально. Это позволяет увеличить производительность и избежать брака при вырезании отверстий самой сложной конфигурации.

В качестве материала для изготовления деталей методом плазменной резки могут служить стали различных марок, медные и алюминиевые сплавы, а также черные и цветные металлы. В зависимости от толщины заготовки и выбранного материала в плазмотронах используются разные виды газовых смесей.

Листы из меди или алюминия, а также сплавов на основе цветных металлов толщиной до 100 мм режутся при помощи азотоводородной смеси или аргона с водородом. Азот, смешанный с аргоном, применяется для обработки высоколегированных стальных сплавов толщиной не более 50 мм. Черные и цветные металлы толщиной до 70 мм режутся при помощи сжатого воздуха. Для обработки тонких листов низколегированных сталей и титана можно применять азот.

Одним из самых распространенных вариантов применения плазмотронов является резка металлических труб. Этот способ дает более качественное разрезание. А плазменное оборудование обычно оснащается устройствами для зачистки швов, снятия фаски и выполнения других вспомогательных операций.

Не менее популярна резка при помощи плазмы различного листового металла. С ее помощью из проката можно получать ровные заготовки или вырезать фигурные детали и декоративные элементы. При помощи стационарных и ручных аппаратов легко режется как тонкая рулонная сталь, так и чугунный лом.

Отдельный вид применения – использование плазмотронов для разрезания бетона и камня. Несмотря на ограничение по толщине изделий до 100 мм плазменно-дуговая резка применяется для получения идеально ровных железобетонных и каменных изделий.

Наша компания предлагает услуги по плазменной резке металлов любой сложности по низким ценам. В наличии имеется оборудование и материалы для работы с заготовками любой допустимой толщины. Для оформления заявки на изготовление продукции методом плазменной резки необходимо позвонить по номерам, указанным на нашем сайте или воспользоваться электронной почтой.