Опоры трубопроводов

Опоры трубопроводов

Изделия в ППУ изоляции

Изделия в ППУ изоляции

Фланцевые соединения

Фланцевые соединения

Арматура трубопроводов

Арматура трубопроводов

Детали трубопроводов

Детали трубопроводов

Металлоконструкции

Металлоконструкции

Индивидуальные решения

Индивидуальные решения

Разное

Разное

Продукция по импортным нормативам

Продукция по импортным нормативам

Услуги

Услуги

Цены/склад

Цены/склад

Гибка – это технологический процесс, с помощью которого металлические листы приобретают определенную форму вне зависимости от их толщины и других параметров. Результатом такой обработки становится объемное металлоизделие без дополнительных соединений или швов. В статье мы рассмотрим особенности гибки металла, виды и нюансы обработки.

Гибка изделий из металла, как альтернативная замена сварным и резным работам, обладает несколькими достоинствами:

Таким образом, мы получаем качественную готовую продукцию с минимальными затратами на обработку.

Сегодня многие заводы по производству металлоизделий активно применяют технологию из-за возможности отказа от использования штампов для изготовления продукции. Она позволяет значительно увеличить качество и точность, а также получить полностью бесшовное изделие.

Заметим, что швы на сварочных деталях – уязвимый участок, где с большей вероятностью в короткие сроки появится коррозийный налет, который станет причиной деформации конструкции. Эту металлообработку нельзя применять только на хрупких тонких листах.

Современные способы гибки металла позволяют ускорить технологический процесс, выполнять работы с высокой точностью и затрачивать минимальное количество времени. Ниже представлены основные виды, каждый из которых используется на производстве.

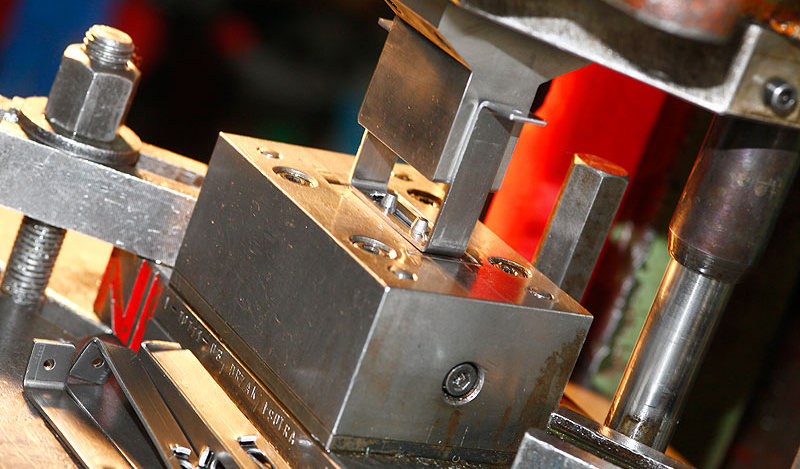

Такая обработка осуществляется с помощью погружения пуансона в специальную матрицу на предварительно выставленную глубину, точность при этом максимально высока. В этом случае подбирается универсальный прибор, нет нужды выставлять угол матрицы или другие параметры, как для полностью готового металлоизделия. По этой причине на одном инструменте можно осуществить обработку огромного числа профилей, главное здесь – точно выставить глубину хода детали.

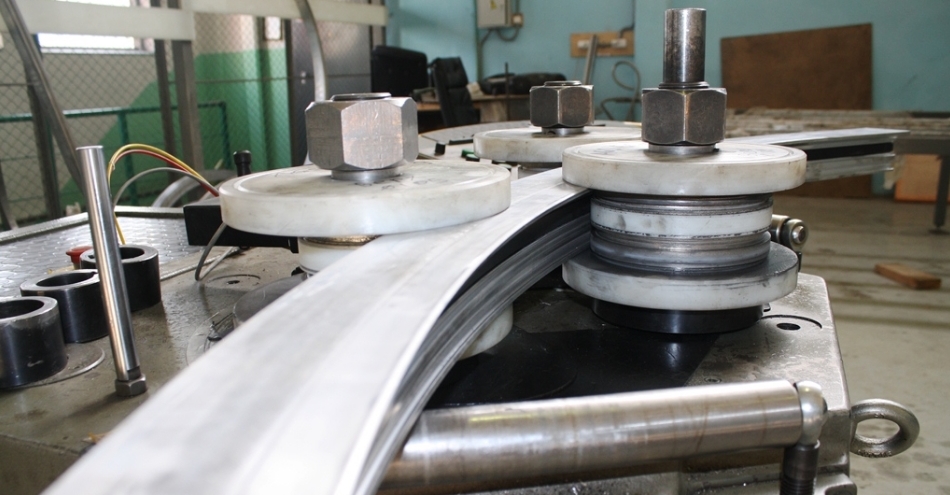

Этот вариант считается стандартным, к тому же требует минимального усилия, поэтому допускается применять детали узкого типа или пуансоны, обладающие необычной формой, которая в точности соответствует профилю. Радиус, при котором совершается гибка, варьируется и равен 1-2 толщины обрабатываемого металлического листа. Для качественной металлообработки следует отрегулировать равномерность гиба по всей длине.

Это метод происходит путем опускания детали инструмента в матрицу, с учетом совпадения угла. Отсюда следует, что для каждой толщины листа необходим отдельный набор специализированных инструментов, что ведет к серьезным финансовым вложениям.

Усилия, применяемые для гибки в этом случае, примерно на 20 процентов больше, чем при воздушном способе. Чем меньше значение радиуса, тем большее усилие необходимо прикладывать. Плюсом этого варианта является увеличение показателя точности, минусом – ограничение в радиусе сгиба. Кроме того, подобная металлообработка допустима только для металлических листов больше 5-ти миллиметров толщиной.

Технология чеканки (штамповки) устроена таким образом, что матрица и детали производятся строго по форме заранее выверенного радиуса и угла. Для такой металлообработки необходимо огромное усилие, где-то в пять-десять раз больше, чем при стандартной воздушной. Среди достоинств выделяют максимальную точность вне зависимости от упругости металла или других показателей. К минусам относят дороговизну производственного оборудования, ограничение возможностей.

Популярная технология металлообработки на сегодняшний день. К плюсам можно отнести фиксирование детали с помощью прижима, что минимизирует риск какой-либо деформации поверхности. Кроме того, параметры материала не оказывают никакого влияния на показатели точности угла. Такой вариант применяют многие заводы-изготовители производственных станков и автоматизированных установок для полноценной металлообработки. Это дает возможность гнуть металлоизделие в двух направлениях. К минусам относят небольшое максимальное значение толщины (2 миллиметра), а также малое ширины производимой детали. Эта гибка актуальна для изготовления дверных конструкций, панелей, мебели из металла, элементов лифтов и т. д.

Схожа с предыдущим методом, но нуждается в специализированном наборе инструментов под каждую толщину металлоизделия. Среди минусов отмечают высокий риск деформации поверхности. Для осуществления такой обработки используют современные листогибочные прессы.

Самой распространенной из перечисленных технологий является воздушная гибка из-за применения умеренно по стоимости производственного оборудования, повышенной точности готовой продукции, а также универсальности технологического процесса, т. е использования единого набор специальных инструментов.