Опоры трубопроводов

Опоры трубопроводов

Изделия в ППУ изоляции

Изделия в ППУ изоляции

Фланцевые соединения

Фланцевые соединения

Арматура трубопроводов

Арматура трубопроводов

Детали трубопроводов

Детали трубопроводов

Металлоконструкции

Металлоконструкции

Индивидуальные решения

Индивидуальные решения

Разное

Разное

Продукция по импортным нормативам

Продукция по импортным нормативам

Услуги

Услуги

Цены/склад

Цены/склад

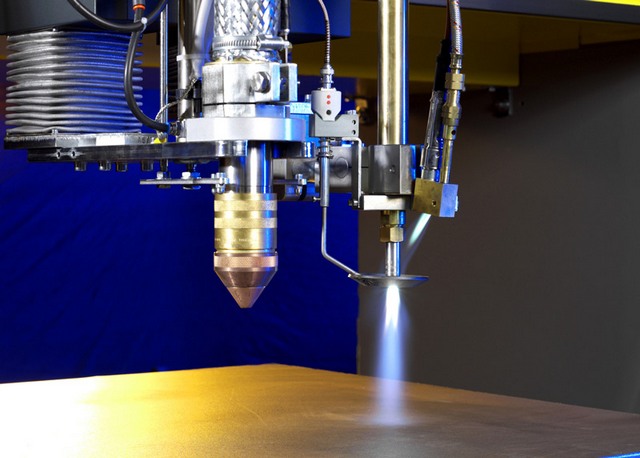

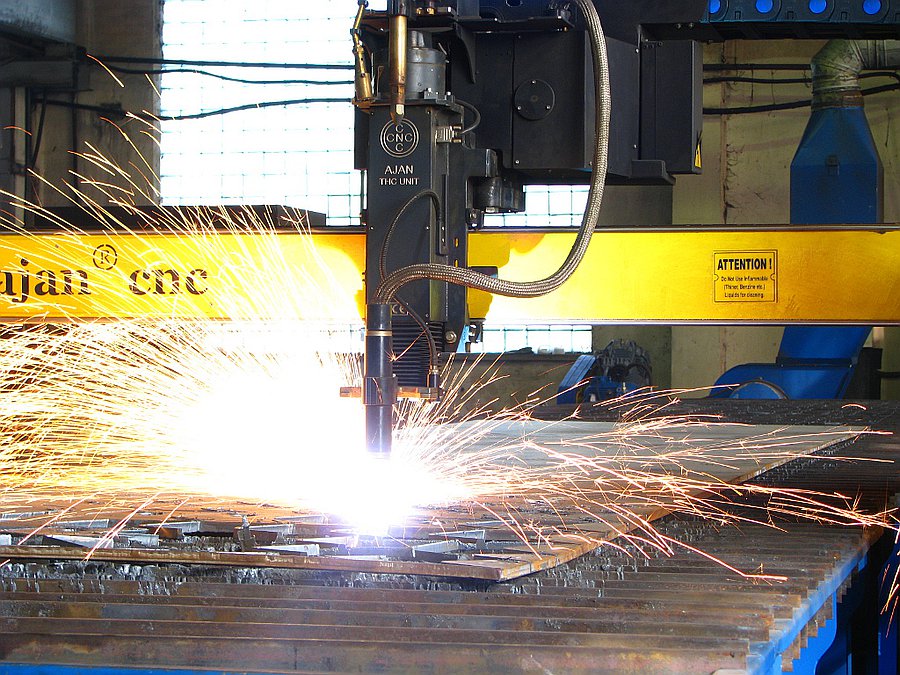

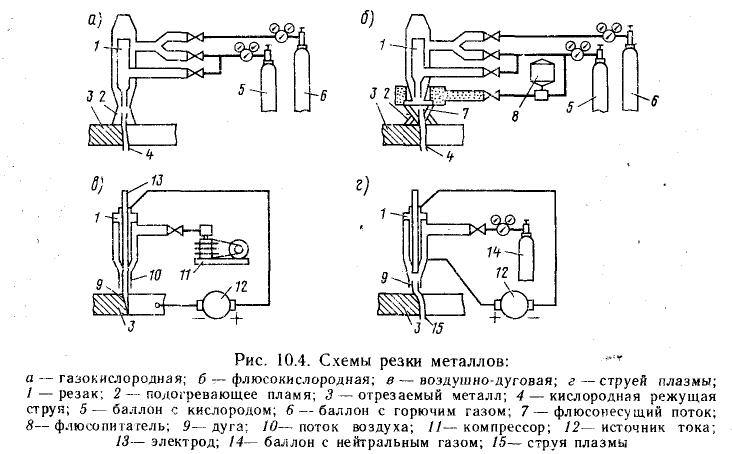

При первичной разделке металлов на базах, а также для громоздких стальных конструкций в условиях мелкосерийного и единичного производства, а также в строительстве часто используется технология газокислородной резки. Ее применяют тогда, когда особой точности при разрезке не требуется, а имеющиеся дефекты в зоне разделения – в частности, оплавленные кромки стального проката – легко устранимы при последующих операциях.

Подобная технология более подходит для разрезки толстолистового проката, в частности, для листов толщиной листа более 32 мм (таким способом разрезают также и трубы большого диаметра).

Суть процесса состоит в тепловом направленном воздействии на металл направленной струи горящего газа, который отличается большой теплотворной способностью. На практике с этой целью можно использовать ацетилен и пропан. Газокислородную резку пропаном используют гораздо чаще.

Причин тому несколько:

В технологических процессах газокислородной резки используют кислород, отличающийся своей взрывоопасностью. Поэтому рабочая площадка газорезчика или место, отведенное для установки газопламенной резки, обязательно оборудуется индивидуальными средствами пожаротушения, должно иметь запасной выход, отделяться от прочих технологических участков производства.

Предварительная очистка поверхности листа от жировых загрязнений, пыли и т.д. обязательна: при этом не только повышается производительность разделения, но и снижается риск от выхода из строя системы воздушных фильтров промышленных установок. Особенно тщательной очистке подвергают горячекатаный прокат: окалина, имеющая более высокую теплоёмкость, заметно увеличивает время нагрева заготовки.

Некоторой подготовки требует и рабочее место, особенно, если для разрезания применяется ручной резак. С противоположной стороны заготовки обязательно наличие свободного места, куда будет выходить газопламенная струя. В противном случае струя отражается от преграды, и образует встречный поток с ещё достаточной энергетической активностью. В результате создаются завихрения от прямых и встречных потоков, снижающие производительность.

В стационарных машинах для газопламенной резки такая опасность устраняется конструкцией рабочего стола. Важным нюансом технологии ручной резки является высокая квалификация резчика.

В разделении металла участвуют два газа – кислород, которым выполняется сам процесс резки, и ацетилен/пропан, выполняющий подогрев кромки. Поскольку теплотворная способность кислорода значительно выше, то непосредственное его воздействие на поверхность привело бы к нежелательным структурным изменениям в прилегающих к зоне разделения участках. Зона термического влияния, впрочем, остается и является причиной некоторого увеличения твердости стали в зоне раздела. На прочность строительных конструкций это оказывает положительное влияние.

После того, как ацетиленом или пропаном температура поверхности стали достигает 110-11500 С, включается подача кислорода. Газ быстро воспламеняется, после чего можно регулировать расход кислорода, и, следовательно, ширину струи. Важным фактором является непрерывность подачи кислорода, в противном случае разрезаемый металл быстро остывает, образуя типичные дефекты реза – оплывы и натёки на кромках. При резке ручным способом важно обеспечить оптимальный угол наклона резака, который составляет 5±0,50. При этом исключается опасность возникновения эффекта задержки струи, при котором зона реза начинает отклоняться от перпендикулярности, причём тем больше, чем толще заготовка.

Режим газопламенной резки определяется:

Важным моментом выбора является применение определенного газа с целью подогрева заготовки. Пропан, помимо некоторых технологических преимуществ, описанных ранее, позволяет вести процесс ручной резки в более безопасных условиях, так как возможные утечки легко устанавливаются, а резкий запах ацетилена не способствует надлежащей промышленной гигиене рабочего места газорезчика. Кроме того, цена пропана значительно меньше, чем ацетилена. Вместе с тем, для качественного проведения процесса важна промышленная чистота пропана: при наличии в газе хотя бы 10% бутана, производительность резки падает. Это связано как с меньшей теплотворной способностью бутана, так и с его большей плотностью, что снижает скорость струи на выходе из рабочей головки или мундштука ручного резака.

Механизированное оборудование для газопламенной резки обладает рядом преимуществ: